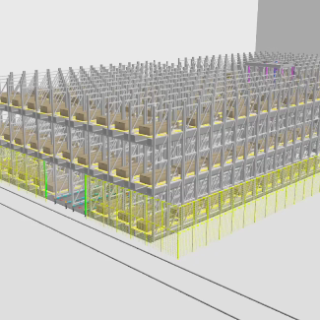

Nowoczesne magazyny wysokiego składowania są projektowane z myślą o maksymalnej wydajności, optymalnym wykorzystaniu przestrzeni i płynnej integracji z produkcją. Sercem tych systemów jest wewnętrzny system zarządzania magazynem (WMS) – „cyfrowy mózg”, który synchronizuje każdy ruch, od składowania po pobieranie.

Zaawansowany wewnętrzny WMS, taki jak rozwiązanie zaprogramowane przez WUWER, gwarantuje precyzję, szybkość i efektywność energetyczną, czyniąc go niezbędnym elementem współczesnej zautomatyzowanej logistyki.

Wewnętrzny WMS bezpośrednio steruje urządzeniami automatyki, takimi jak układnice, wózki shuttle czy przenośniki. Jego zadania wykraczają daleko poza zwykłe zarządzanie zapasami:

Maksymalizacja wydajności – optymalizuje trasy układnic, minimalizuje konieczność repozycjonowania i oszczędza energię.

Pełna automatyzacja operacji – kontroluje otwieranie/zamykanie linii, wyznacza ścieżki układnic i wspiera operatorów w czasie rzeczywistym.

Inteligentny wybór materiałów – zapewnia, że najstarsze, sezonowane pakiety są zawsze pobierane w pierwszej kolejności, utrzymując płynność produkcji.

Dzięki zarządzaniu tymi procesami WMS gwarantuje, że każdy pakiet zostanie zmagazynowany, przechowany i dostarczony dokładnie we właściwym czasie.

Cały proces składowania w magazynie wysokiego składowania dla ciężkich pakietów jest zarządzany przez wewnętrzny WMS, który zapewnia optymalne rozmieszczenie pakietów oraz kontrolę nad wymaganym czasem sezonowania materiału.

Załadunek pakietów

Pakiety wychodzące z dwóch pras są pozycjonowane przez wózek centrujący i umieszczane na przenośnikach wejściowych. Stamtąd trafiają automatycznie do magazynu.

Operacje magazynowe

Układnica przemieszcza się do wyznaczonej alejki.

Wózek shuttle przewozi pakiet głęboko w alejkę.

Pakiet zostaje ustawiony w najdalszym dostępnym miejscu, co zapewnia optymalne wykorzystanie przestrzeni.

Po zakończeniu operacji shuttle wraca do układnicy, aby kontynuować pracę.

Odbiór pakietów

Po okresie sezonowania wynoszącym co najmniej sześć godzin (zgodnie ze specyfiką procesu) WMS uruchamia procedurę odbioru.

Shuttle pobiera pakiet i przekazuje go układnicy.

Układnica transportuje pakiet na przenośniki wyjściowe, idealnie zsynchronizowane z kolejnym etapem produkcji.

Wewnętrzny WMS nie tylko składuje i pobiera pakiety – on dba o to, aby materiały były:

✅ Sezonowane przez odpowiedni czas.

✅ Dostarczane najkrótszą i najbardziej energooszczędną drogą.

✅ Wydawane do produkcji w optymalnych ilościach.

Ta orkiestracja tworzy w pełni zsynchronizowany łańcuch dostaw, redukując przestoje i zwiększając przepustowość.

Wdrożenie dedykowanego WMS to wymierne zalety:

⚡ Wyższa efektywność operacyjna dzięki inteligentnej optymalizacji tras.

🔋 Oszczędność energii dzięki ograniczeniu ruchów układnicy i zastosowaniu wysokiej jakości komponentów.

🎯 Dokładność i niezawodność w pełni zautomatyzowanej obsługi.

🚀 Lepszy przepływ produkcji dzięki dostawom materiałów just-in-time.

📈 Skalowalność pozwalająca obsłużyć rosnące zapotrzebowanie i złożone operacje magazynowe.

Siła wewnętrznego WMS

Magazyn wysokiego składowania bez potężnego wewnętrznego WMS jest jak ciało bez mózgu. Dzięki integracji zaawansowanej logiki, sterowania automatyką i inteligentnej obsługi materiałów, WMS przekształca magazyn w w pełni zautomatyzowany, zsynchronizowany i energooszczędny system.

Z rozwiązaniami takimi jak wewnętrzny WMS zaprogramowany przez WUWER, firmy zyskują pełną kontrolę nad logistyką – mając pewność, że każdy pakiet zostanie zmagazynowany, przechowany i dostarczony dokładnie wtedy i tam, gdzie jest potrzebny.

➡️ Chcesz zoptymalizować operacje w swoim magazynie? Skontaktuj się z naszym zespołem już dziś!